Tout savoir sur l’industrie 4.0

Ça fait un petit moment déjà que nous sommes entrés dans l'ère des données, mais les entreprises passent trop souvent à côté des bénéfices qu’elles pourraient tirer des mines d’informations à leur disposition. Et contrairement à ce que l’on peut croire, la transformation numérique n’est pas l’apanage de l’économie digitale. Les industriels qui parviennent à tirer pleinement parti de leurs données sont en train de prendre une longueur d’avance sur la concurrence et de façonner les marchés de demain. Percez, vous aussi, les secrets de l’industrie 4.0 pour assurer votre place dans le peloton d’innovation et améliorer vos résultats tout en maîtrisant les coûts d’exploitation. Un programme alléchant, non ?

La quatrième révolution industrielle

Pour bien comprendre les enjeux de l’industrie 4.0, il est nécessaire de la replacer dans le contexte des transformations industrielles qui ont ponctué l’histoire mondiale depuis la fin du 18e siècle, à l’époque de la machine à vapeur et des balbutiements de la mécanisation. La deuxième révolution industrielle s’est produite environ un siècle plus tard, grâce à l’avènement de l’électricité, des lignes de montage et de la production de masse.

Il faudra encore attendre une centaine d’années pour que les ordinateurs fassent leur apparition et permettent une automatisation partielle des systèmes de production. C’est l’ère des robots, de l’électronique et des automates programmables. À partir de là, tout s’accélère et la quatrième révolution industrielle pointe déjà le bout de son nez. Mais de quoi s’agit-il exactement ?

C'est quoi l’industrie 4.0 ?

Le terme d’industrie 4.0 a été évoqué pour la première fois en Allemagne en 2011 et s’est peu à peu imposé pour évoquer la transformation numérique qui révolutionne la manière dont les fabricants peuvent désormais intégrer des technologies telles que l’Internet des objets (IoT), l’IA ou le machine learning pour optimiser l’ensemble de leurs opérations.

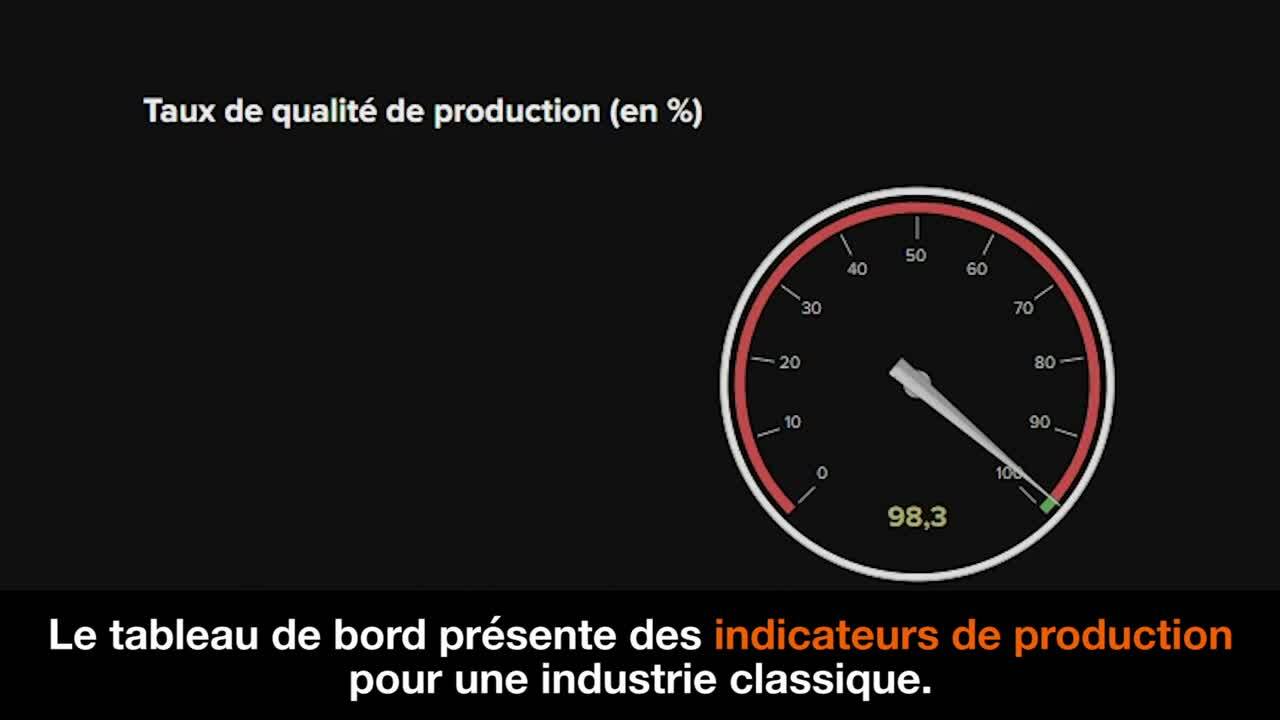

Les usines 4.0 sont donc des installations « intelligentes » dotées d’équipements autonomes, de capteurs et de logiciels capables de collecter et de traiter en temps réel un volume considérable de données afin d’accélérer et d’améliorer les systèmes de production et les prises de décision. Pour mieux expliquer comment tout cela fonctionne, notre partenaire Orange Business Services a conçu une courte vidéo prenant l’exemple d’une usine qui fabrique des pièces grâce à cinq postes de travail. Vous y découvrirez en détail ce que ces technologies peuvent vous apporter au quotidien et vous faire une meilleure idée des enjeux à travers un cas d’usage concret :

Grâce à ces innovations, les fabricants ont dorénavant à leur disposition tous les outils nécessaires pour automatiser au maximum les process, optimiser les chaînes d’approvisionnement, assurer une maintenance prédictive et concentrer les efforts de leurs équipes sur des activités à forte valeur ajoutée. Mais cela signifie également qu’un grand nombre de décisions peuvent être prises sans aucune intervention humaine. C’est donc toute la chaîne de valeur qui s’en trouve bouleversée, ce qui explique certainement en partie les résistances rencontrées par les promoteurs de l’industrie 4.0.

Les défis de l’industrie 4.0

Les révolutions s’accompagnent toujours de questionnements d’ordre juridique, politique et social, et les usines 4.0 ne font pas figure d’exceptions. Parmi les principales difficultés observées dans l’industrie, on peut notamment mentionner les problèmes de standardisation et de formation. Dans le premier cas, on voit déjà à quel point les formats propriétaires compliquent l’interopérabilité et nuisent aux accords internationaux de libre-échange. Le recrutement est un autre point de tension dans la mesure où le travail manuel a largement été remplacé par des tâches de programmation et de contrôle de machines de pointe. Il est donc essentiel de former cette main-d’œuvre afin de faire face au manque de compétences en cybersécurité et analyse de données, tout en luttant contre le creusement des inégalités professionnelles.

Les révolutions s’accompagnent toujours de questionnements d’ordre juridique, politique et social, et les usines 4.0 ne font pas figure d’exceptions. Parmi les principales difficultés observées dans l’industrie, on peut notamment mentionner les problèmes de standardisation et de formation. Dans le premier cas, on voit déjà à quel point les formats propriétaires compliquent l’interopérabilité et nuisent aux accords internationaux de libre-échange. Le recrutement est un autre point de tension dans la mesure où le travail manuel a largement été remplacé par des tâches de programmation et de contrôle de machines de pointe. Il est donc essentiel de former cette main-d’œuvre afin de faire face au manque de compétences en cybersécurité et analyse de données, tout en luttant contre le creusement des inégalités professionnelles.

Les évolutions actuelles posent aussi des questions juridiques. Les données recueillies pourraient en effet être parfois perçues comme une manière de contrôler les collaborateurs ou, au contraire, de les décharger en partie de leurs responsabilités. Mais si une machine prend une « mauvaise » décision, qui doit rendre des comptes ? C’est un problème que l’on rencontre déjà avec les voitures intelligentes, par exemple.

Heureusement, l’Union européenne et les gouvernements du monde entier se sont emparés de la question. En 2015, la France a ainsi lancé un programme intitulé « L’industrie du futur » visant à encourager la transformation numérique dans le secteur de l’industrie. Une initiative qui semble avoir porté ses fruits si l’on en croit l’avance des entreprises françaises en matière d’utilisation des données.

L’industrie 4.0 en France

En effet, même si des difficultés persistent, notre étude « Que valent vraiment vos données ? » montre que les entreprises françaises se distinguent par leur degré de maturité en matière d’exploitation des données, et nombre d’entre elles tirent déjà les fruits de leurs investissements. Toutefois, les résultats suggèrent que des problèmes organisationnels brident encore les sociétés françaises : 30 % d’entre elles déplorent qu’un manque de soutien de la direction freine leurs initiatives analytiques – et elles sont les plus nombreuses à le faire parmi tous les pays représentés dans l'étude. Chez nos voisins, nos clients ont déjà des projets passionnants sur le sujet. Bosch optimise l’efficacité de ses usines grâce à une utilisation plus intelligente des données et Honda utilise l’analyse prédictive pour faire passer sa rentabilité à la vitesse supérieure.

Dans le premier épisode du podcast des acteurs de la data Étant Données, Ludovic Donati, directeur de la Transformation Numérique du groupe métallurgique Eramet, nous fait une autre démonstration du pouvoir des technologies 4.0 pour valoriser ses données et optimiser ses résultats. Mais leurs avantages ne s’arrêtent pas là. Selon lui, la « transformation numérique accompagne la transformation globale » et elle est aussi essentielle à la transition énergétique. Autrement dit, « réussir notre transformation numérique, c’est réussir notre transformation énergétique ». Les enjeux de l’industrie 4.0 vont donc bien au-delà des résultats financiers.

Splunk, votre partenaire pour entrer dans l’industrie 4.0 grâce à la data

En 2019, en collaboration avec Enterprise Strategy Group, Splunk a mené une vaste étude auprès de 1 350 décideurs métier et IT du monde entier, dont 150 entreprises françaises. Les résultats ne font aucun doute : les organisations les plus matures en matière d’exploitation des données obtiennent de meilleurs résultats que leurs concurrents. À titre d’exemple, nos investigations ont montré que 55 % des sociétés du secteur des matières premières et de la fabrication avaient été en mesure d’augmenter leurs revenus grâce à une meilleure utilisation de leurs données.

Nous avons donc conçu un calculateur gratuit permettant d’aider les entreprises du monde entier à évaluer dans quelle mesure elles maximisent la valeur de leurs données. Mais ce n’est pas tout. Nous proposons également une gamme de produits complète et évolutive capable de les accompagner dans tous les aspects de leur transformation numérique. Les outils Splunk vous donnent ainsi accès, en temps réel et depuis une plateforme unique, à tous les indicateurs dont vous avez besoin pour optimiser vos opérations, sécuriser vos installations, anticiper les problèmes, augmenter la durée de vie des équipements et prendre les meilleures décisions pour booster vos résultats.

***

Il est souvent complexe de garder un œil sur tous les aspects du processus de fabrication. Ou plutôt, ça l’était ! Splunk vous ouvre les portes de l’industrie 4.0 et vous donne toutes les clés pour tirer le plein potentiel de vos données. Vous voulez savoir ce que valent vraiment vos données avant de vous lancer ?

👉 Téléchargez notre étude pour découvrir comment d’autres entreprises mobilisent la data pour entrer dans l’ère de l’industrie 4.0 et asseoir leur position sur le marché.

Articles similaires

À propos de Splunk

La plateforme Splunk élimine les obstacles qui séparent les données de l'action, pour donner aux équipes d'observabilité, d'IT et de sécurité les moyens de préserver la sécurité, la résilience et le pouvoir d'innovation de leur organisation.

Fondée en 2003, Splunk est une entreprise internationale. Ses plus de 7 500 employés, les Splunkers, ont déjà obtenu plus de 1 020 brevets à ce jour, et ses solutions sont disponibles dans 21 régions du monde. Ouverte et extensible, la plateforme de données Splunk prend en charge les données de tous les environnements pour donner à toutes les équipes d'une entreprise une visibilité complète et contextualisée sur l'ensemble des interactions et des processus métier. Splunk, une base solide pour vos données.